Détection de fissure par Thermo-Induction (ITvis) sur composant ayant subi une trempe par induction

Dans cette étude de cas, nous vous présentons le contrôle de fissuration superficielle de composants ayant subi un traitement thermique : la trempe par induction.

CONTEXTE

Les composants en acier situés dans les moteurs et les systèmes de transmissions sont soumis à un process de trempe par induction pour augmenter la capacité de charge mécanique à la surface. Des défauts dans le processus de trempe par induction peuvent entraîner des fissures, qui doivent être exclues pour des raisons de qualité et de sécurité. La technologie d’inspection en ligne Edevis a remplacé le contrôle par magnétoscopie chez deux équipementiers automobiles. Ce changement a permis de réduire les temps de cycle à quelques secondes seulement.

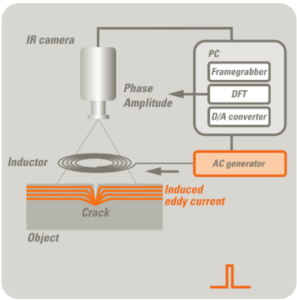

Dans le processus de trempe par induction, seules les zones proches de la surface sont concernées et non l’entièreté des composants en acier ou forgés. Dans la transition entre les zones durcies et non durcies, les propriétés du matériau changent brusquement. Il en résulte des contraintes qui peuvent conduire à des fissures. La thermographie active avec excitation par induction (ITvis) permet de bien les détecter et surtout très rapidement.

ITvis est un système de CND infrarouge avec excitation par induction pour la détection de fissures, de tapures, de criques ou de replis sur pièces métalliques. C’est une méthode alternative au ressuage et à la magnétoscopie.

APPLICATION

Le contrôle par Thermo-Induction permet la vérification de composants forgés et trempés par induction afin de détecter les fissures rapidement et avec très grande fiabilité, sans contact et surtout sans additif chimique. Les clients sont des fournisseurs automobiles pour des voitures de tourisme et des véhicules commerciaux. L’une des applications concerne l’inspection automatisée de cames individuelles issues d’arbres à cames assemblés pour des véhicules commerciaux. En effet, dans beaucoup de nouveaux moteurs, les arbres à cames ne sont souvent plus forgés en une seule pièce, mais assemblés à partir de pièces individuelles.

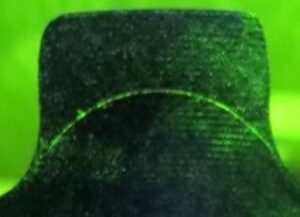

Dans une seconde application, il a été testé le système de verrouillage des roues en mode parking. Ce système est utilisé dans les boites automatiques. Il permet, lorsque le levier de vitesse est placé sur « P », de verrouiller la transmission en combinaison avec un cliquet d’engagement, empêchant ainsi le véhicule de rouler. À titre d’exemple, l’essai sur le cliquet d’engagement de l’engrenage de verrouillage de stationnement est décrit plus en détails ci-dessous.

Les avantages

Dans le passé, jusqu’à 10 inspecteurs étaient nécessaires pour contrôler par magnétoscopie le système de verrouillage parking des roues. Ce processus manuel laborieux a été remplacé par un contrôle en ligne dont le temps de cycle est d’environ 8 secondes.

LA SOLUTION

Un système d’inspection en ligne avec thermographie active par induction (ITvis) a été utilisé. Grâce à la vitesse d’inspection extrêmement élevée (un dixième de seconde par position), les temps de cycle rapides ne posent aucun problème. Etant donné que le rayonnement infrarouge se comporte comme la lumière visible, on peut inspecté plusieurs côtés simultanément à l’aide de miroirs. Ainsi, les composants peuvent être inspectés sur trois faces différentes sans avoir à repositionner la pièce.

LE DÉFI

Comme la mesure est effectuée à l’aide de techniques d’imagerie, certaines perturbations externes sous forme de vibrations ou de réflexions peuvent être détectées. Ce problème est résolu en enregistrant un film dont la durée est inférieure à un dixième de seconde plutôt qu’une seule image. Ainsi, les transformées de Fourier peuvent être utilisées pour amplifier les signaux des fissures et éliminer les effets parasites. Lors du contrôle des fissures sur des composants ayant subi une trempe par induction durant le processus de fabrication, une autre variable s’ajoute : la chaleur. Les composants sont durcis entre 800 et 950°C, trempés, empilés et envoyés vers la machine de contrôle. La dernière pièce déposée a une chaleur résiduelle nettement plus élevée que la première. Ainsi, une plage de température comprise entre 80°C et la température ambiante a été définie pour le contrôle des composants. La méthode permet également de calculer la moyenne de ces deltas de températures.

Dans d’autres applications, il est également nécessaire de tenir compte des variations dans le process lui-même qui peuvent faire varier les résultats, par exemple pour des lots de composants différents ou des méthodes de pré-traitement variés (comme l’utilisation de lubrifiants). La poussière, par exemple, est absente pendant les essais en laboratoire mais la contamination, l’entartrage et la cokéfaction (pouvant subvenir de résidus de lubrifiants brûlés) ne peuvent être évités en production. Ceux-ci apparaissent parfois sous forme de tâches sombres sur les résultats des essais sur les surfaces des dents de l’engrenage. L’avantage de ces méthodes d’imagerie est qu’une stratégie de traitement d’image appropriée et des images de comparaison peuvent être utilisées pour permettre à la technologie d’inspection de traiter les effets de processus déviants.

Le déroulé DU PROJET

Les clients nous ont d’abord envoyé quelques pièces spécifiques sélectionnés, sur la base desquels nous avons réalisé une étude de faisabilité dans notre laboratoire d’essai. Cette étude a été suivie d’un développement commun du procédé, au cours duquel les exigences et les options de réalisation ont été coordonnées avec le client et le constructeur de l’usine. Cela comprenait également la production sur site. Après une implémentation réussie, nous sommes entrés dans une phase d’initiation et d’apprentissage avec le client jusqu’à la validation finale = Offre de services tout inclus. Cependant, d’autres processus de réalisation et formes de coopération sont également possibles et peuvent être convenus au cas par cas. Des opérateurs semi-qualifiés suffisent pour cette application sur le système de contrôle, car la machine se charge d’insérer les composants en toute autonomie et de les classifier en OK ou NOK.

Pour en savoir plus sur cet appareil, retrouvez toutes les informations et spécifications de ce produit sur notre page internet dédiée à ITvis. Vous pourrez également y télécharger une plaquette ou demander un devis.

Découvrir ITvis Demander un devis Menu

Menu