Contrôle de composants électriques par thermographie active (LTvis)

Nous vous présentons ici un exemple de contrôle de composants électriques tels que les stators des moteurs électriques.

CONTEXTE

Les composants électroniques sont souvent encapsulés dans des composés d’enrobage électrique résistant aux hautes températures afin de les protéger de l’usure et de prolonger leur durée de vie. Toutefois, des défauts dans le composé d’enrobage peuvent entraîner une défaillance prématurée des composants, tels que les stators des moteurs électriques. A l’heure actuelle, les contrôles aléatoires par thermographie laser à balayage sont la meilleure solution pour éviter les défaillances.

L’APPLICATION

Les stators de moteurs électriques constituent un bon exemple de l’efficacité de l’inspection par thermographie dans les composants électriques. Les points de contact entre les bobines et les barres dans le stator sont encapsulés avec de la résine époxy pour bien les protéger. Pendant le processus de fabrication, il est important d’éviter les bulles et les fissures dans le composé d’enrobage ainsi que les problèmes d’adhérence entre le composé d’enrobage et le bac en plastique. Pour la première fois, le contrôle aléatoire par thermographie laser à balayage permet une inspection complète et non destructive des composants électroniques et également un taux de détection bien plus élevé, rapide et semi-automatique.

Les avantages (pour le client)

Dans le passé, les stators étaient inspectés « matériellement » plusieurs fois par jour, c’est-à-dire sciés, rectifiés et inspectés visuellement à des points prédéfinis. Cependant, cette forme d’échantillonnage est à la fois extrêmement coûteuse et peu fiable, car il n’est jamais possible de savoir à l’avance dans quelles zones des bulles ou des fissures vont apparaître. Couper au bon endroit était un vrai coup de chance. Le client ne voulait plus chercher « une aiguille dans une botte de foin ». Désormais, avec la thermographie, il est possible d’examiner les composants électriques non seulement secteur par secteur, mais de manière totalement non destructive. Cela permet d’améliorer la qualité, tout en réduisant les efforts et les coûts d’inspection.

LA SOLUTION

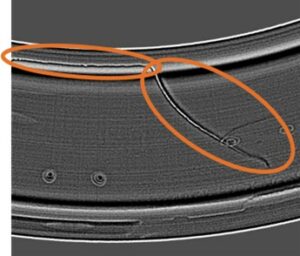

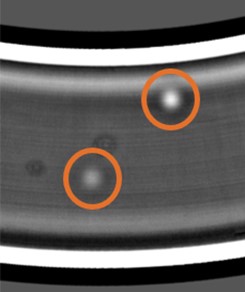

Sur un banc d’essai, les composants électriques doivent être chauffés de manière maitrisée à l’aide d’une excitation laser et être examinés entièrement à l’aide d’une caméra infrarouge. Pour ce faire, on a utilisé un plateau rotatif qui permet aux composants électroniques de tourner lentement sous la caméra. La chaleur introduite se propage dans les trois directions de l’espace. Les bulles, les fissures et les décollements apparaissent comme des barrières thermiques, de telle sorte que la chaleur s’y accumule et que les défauts sont clairement détectés. Sur ce banc d’essai, le composant est entièrement testé et libéré en environ 10 minutes puisque la vitesse de rotation du plateau et du composant est dictée par la lente conduction thermique de la résine époxy. Cependant, d’autres cycles de test sont également possibles.

La problématique

La première problématique de cette application est dans les détails, ou plutôt dans la définition des gammes de tolérances. Il n’est pas nécessaire que le composé d’enrobage soit totalement exempté de bulles ou de fissures. Au contraire, les défauts aux points critiques doivent être comparés aux défauts situés aux points non critiques. À proximité d’un contact, une couverture complète est requise, tandis que de petites bulles plus éloignées sont beaucoup moins critiques et peuvent être tolérées.

La deuxième problématique concerne les propriétés des différents composés d’enrobage ou leur traitement : différents moteurs électriques sont fabriqués en production, tels que les rotors externes et les rotors internes. Pour ce faire, différents composés d’enrobage sont utilisés. La mise en œuvre des composés d’enrobage peut avoir une influence. Certaines machines de traitement produisent un enrobage avec des stries fortement prononcées tandis que d’autres ne produisent que des stries modérément prononcées. Il ne s’agit pas uniquement d’un effet de surface, mais également d’un effet en volume. Le contrôleur peut prendre en compte ces écarts de diffusivité thermique localisées en comparant la représentation thermographique de la surface avec la représentation des défauts à différents moments du processus de chauffage ou de refroidissement pour ainsi évaluer les composants électriques en conséquence. Dans ce cas, le logiciel fournit tous les outils nécessaires à l’évaluation et à l’appréciation des données, ainsi que la flexibilité requise pour que le client puisse se former de manière indépendante à de nouveaux types de composants électroniques.

Le déroulé DU PROJET

Au démarrage, il y a l’étude de faisabilité basée sur des échantillons fournis par le client à titre d’essai. Sur cette base, Edevis a préparé l’offre adaptée et a développé la solution d’inspection complète. En effet, Edevis a livré le système y compris le plateau tournant, le logiciel d’inspection et la cabine laser. Le système d’inspection est maintenant installé chez le fabricant. et réalise des contrôles en série. Ce client « référence » a été tellement satisfait de la mise en place de l’inspection de l’enrobage qu’il a depuis commandé un autre système pour une autre filiale à l’étranger.

Pour en savoir plus sur cet appareil, retrouvez toutes les informations et spécifications de ce produit sur notre page internet dédiée à LTvis. Vous pourrez également y télécharger une plaquette ou demander un devis.

Découvrir LTvis Demander un devis Menu

Menu