Définition du CND

L’ensemble des techniques et méthodes d’investigation fournissant des informations sur l’état d’intégrité ou la santé d’une pièce, d’un composant, d’une structure industrielle ou d’un matériau, sans les détériorer, est regroupé sous deux appellations principales : Contrôles Non Destructifs (CND) ou encore Essais Non Destructifs (END). A l’international, l’appellation anglophone Non Destructive Testing (NDT) est la plus courante.

Les contrôles (ou essais) non destructifs sont nommés ainsi car il n’en résulte aucune altération préjudiciable à leur utilisation future. Les matériaux et les structures gardent leur parfaite intégrité. Ils sont complémentaires des contrôles destructifs destinés, quant à eux, à tester la résistance des structures par casse, arrachement, étirement, usure, pliage, … où les éléments contrôlés ne sont plus utilisables, voire détruits.

Les CND représentent un moyen de détecter l’apparition de tout défaut volumique ou surfacique dans la structure des équipements testés.

Le marché des CND connaît un fort développement depuis une quinzaine d’années. Ceux-ci répondent à des impératifs sans cesse croissants en matière de sécurité, de gestion des risques et de qualité. Le recours aux CND a lieu à différentes étapes du cycle de vie d’une pièce. Ils sont réalisés soit en amont de la fabrication, soit en phase d’exploitation ou dans le cadre d’opérations de maintenance en cours d’utilisation.

En amont de toute fabrication, les CND/END sont utilisés pour analyser une pièce ou un lot de pièces et ainsi vérifier leurs spécifications de qualité (fonctionnelles, esthétiques, dimensionnelles, …) en comparaison de celles définies dans le cahier des charges. À ce stade, il s’agit de détecter des défauts mais aussi bien souvent d’en définir le type, la nature, la position et les dimensions.

Au cours de la phase de fabrication et d’exploitation, les CND/END sont un outil de contrôle d’un procédé souvent automatisé et impliquant un appareillage installé sur ligne de production. Cette solution doit être robuste avec un coût d’exploitation le plus faible possible pour une fiabilité la plus élevée possible.

Dans ce type de contrôles, les défauts sont généralement bien identifiés et le fonctionnement aboutit à un repérage ou un tri des produits défectueux. Lorsque que le système de contrôle ne peut pas être installé sur la ligne de production, il est possible de réaliser des prélèvements ponctuels et aléatoires de la production pour réaliser des contrôles sur des bancs externes.

Durant son utilisation, les CND/END s’effectuent lors de maintenance ou à la suite d’une détection d’anomalies sur le procédé ou la pièce. Pour ce type de contrôle, il convient de pouvoir estimer le mieux possible le type et les dimensions des défauts pour pouvoir en apprécier le niveau de criticité pour la production. Pour cela, il est recommandé de faire appel à des experts internes ou externes et dans certains cas à d’autres méthodes non destructives ou destructives pour confirmer le diagnostic.

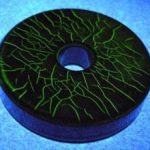

Mise en évidence d’une fissure par ressuage

Les CND/END constituent de véritables outils d’amélioration de la performance industrielle et apparaissent comme un élément majeur du contrôle de la qualité des produits et de la gestion des risques, assurant ainsi la sécurité des personnes et des biens. Ils apportent une réponse aux enjeux de fiabilité et de sécurité attendus par vos clients.

Les secteurs concernés par l’utilisation des CND/END sont l’aéronautique, l’agroalimentaire, l’automobile, le bâtiment et les travaux publics, la chaudronnerie, la construction navale, la fonderie, la forge, la mécanique, la métallurgie, les métiers de l’art, le nucléaire, la pétrochimie, la sidérurgie, les transports, … autant de secteurs pour lesquels le contrôle non destructif s’avère indispensable à la qualité, la sécurité et la compétitivité.

Emission acoustique

Les Contrôles et Essais Non Destructifs font appel à des méthodes spécifiques aux matériaux analysés, à leur environnement et aux anomalies recherchées. Les principales méthodes, listées ci-dessous, sont pour la plupart en constante évolution pour répondre aux évolutions de plus en plus rapides des marchés et au développement de nouveaux matériaux.

Néanmoins, les normes NF EN ISO 9712 Août 2012 (qui annule et remplace la norme EN 473) et EN 4179 définissent un certain nombre de symboles pour les méthodes usuelles.

Ces symboles correspondent généralement à l’abréviation de la désignation anglaise de la méthode, par exemple, le symbole PT pour le ressuage vient de « Penetrant Testing ». Cependant, il existe de nombreuses autres méthodes qui ne sont pas sujettes à la certification des contrôleurs, et n’ont donc pas de terminologie normée : c’est le cas par exemple du Térahertz ou du Radar.

Contrôle par radiographie numérique

Magnétoscopie

Magnétoscopie

Etanchéité

| Méthode | Symbole |

| Thermographie | TT |

| Shearographie | ST |

| Ultrasons | UT |

| Magnétoscopie | MT |

| Ressuage | PT |

| Courants de Foucault | ET |

| Radiographie | RT |

| Émission acoustique | AT |

| Étanchéité | LT |

| Examen visuel | VT |

| Térahertz | |

| Radar |

Ces différentes méthodes de CND/END permettent de détecter différents types de défauts :

- Fissure débouchante

- Délaminage

- Impact

- Porosité

- Bulle d’air

- Manque de matière

- Décollement

- Désadhésion

- Présence de corps étrangers ou inclusion

- Mauvaise soudure

- Rayure

- Présence d’humidité

- Pliure

- Présence de trou

- Cassure

- Usure

- Corrosion

- Différence d’épaisseur

- …

Menu

Menu