NTN Transmission Europe : Contrôle automatique de pièces forgées

10 novembre 2020Nous vous présentons ici un cas client sur la mise en place par le CETIM de la première cellule automatisée industrielle de contrôle par thermo-induction sur pièces forgées.

CONTEXTE DE L’ÉTUDE

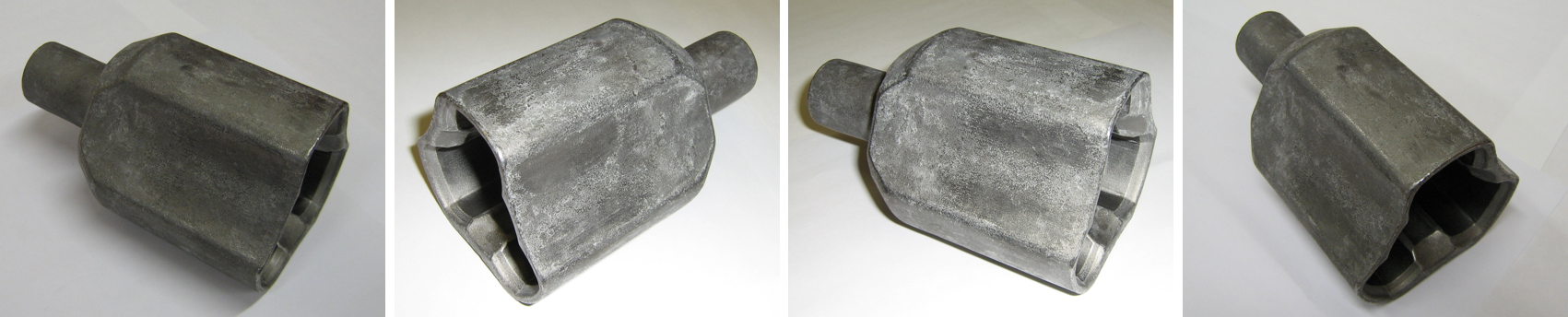

L’entreprise NTN Transmissions Europe est un fabricant de produits forgés à destination du secteur automobile. Elle conçoit deux pièces forgées clés pour les véhicules : le bol et la tulipe. Ces pièces forgées permettant de relier les deux extrémités de la barre de transmission d’un côté à la roue et de l’autre à la boîte de vitesse. Le contrôle de ces pièces forgées fait partie intégrante du processus de fabrication. Dans ce cadre, NTN Transmissions Europe recherchait une méthode de contrôle non destructif innovante, pouvant remplacer les méthodes conventionnelles utilisées et qui permettrait un contrôle automatique sans intervention humaine. Cette méthode alternative devait également pouvoir tenir compte des contraintes liées au contrôle de ce type de pièces.

Figure 1 – Exemple de pièces à contrôler (ici, les tulipes)

PROBLÉMATIQUE

Le contrôle des pièces forgées fabriquées par NTN Transmissions Europe est primordial afin de détecter des éventuels défauts typiques de forge que sont le repli ou la fissure. Pour repérer ces défauts, NTN Transmissions Europe disposait d’une seule solution : le contrôle par tri visuel. Ce contrôle repose intégralement sur l’interprétation humaine ce qui peut engendrer, avec la fatigue, des défaillances de détection.

La thermographie infrarouge présentait donc cet avantage de pouvoir réaliser un contrôle non destructif avec sanction automatique des défauts, sans contact et sans interprétation humaine.

HISTORIQUE DU PROJET

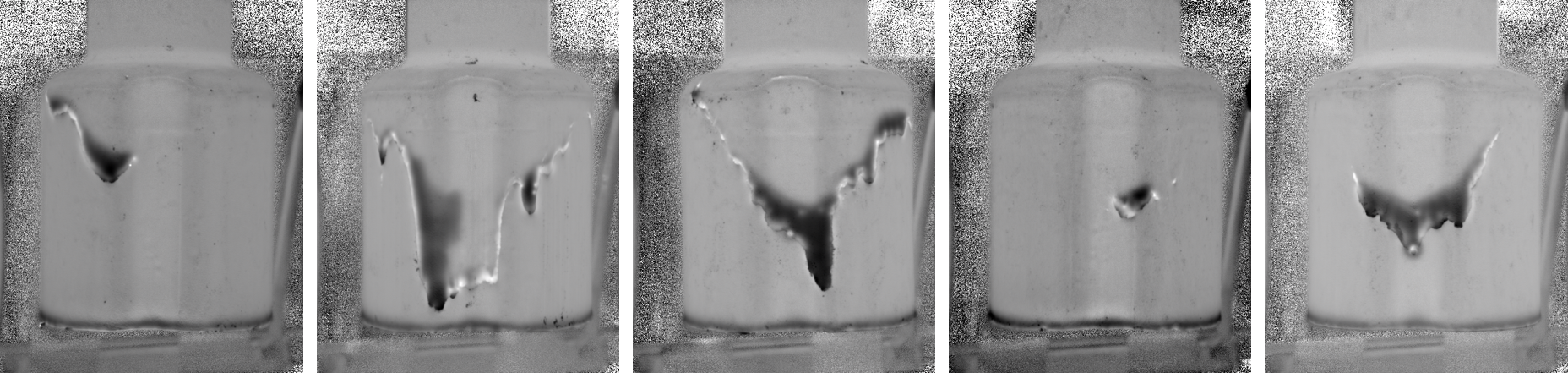

La première étape du projet consistait à évaluer la faisabilité d’un contrôle non destructif par thermographie infrarouge sur les pièces forgées de NTN Transmissions Europe. Pour cela, plusieurs études de faisabilité ont été menées au CETIM. Ces études se sont avérées très concluantes avec des résultats très encourageants.

Figure 2 – Résultats obtenus lors de contrôle par thermo-induction sur des tulipes

Cette première étape validée, une preuve de concept sur site avec démonstrateurs a donc ensuite été spécialement développée par le CETIM à l’aide de robots collaboratifs (« Universal Robots »). Le but de cette seconde étape était d’évaluer, cette fois-ci, la faisabilité d’une détection de défauts par sanction automatique sur les pièces forgées de NTN Transmissions Europe.

Après validation de cette seconde étape, la troisième et dernière étape de ce projet était de concevoir et d’intégrer dans la chaîne de contrôle une cellule 100% automatisée, sans intervention humaine. C’est chose faite ! Depuis mars 2019, cette cellule CND 100% automatisée développée par le CETIM contrôle les pièces forgées de NTN Transmissions Europe 24h/24-7j/7. N’hésitez pas à aller consulter la vidéo qui résume les différentes étapes de ce projet.

Figure 3 – Cellule 100% automatisée pour le contrôle de pièces forgées

CONCLUSION

Nous espérons que cela ouvrira la voie à de nombreux autres forgerons qui envisagent de renouveler leur process de contrôle qualité dans le cadre de l’industrie du futur afin de rester compétitifs.

Voici ci-dessous, le retour d’expérience de Romain LECHAT, responsable de production, sur la première année d’utilisation de la cellule 100% automatisée.

« Nous utilisons la ligne depuis Août 2019. Sur cette ligne nous contrôlons à 100% les pièces susceptibles de poser des problèmes de replis lors de la forge.

Les replis posent problème d’un point de vue qualité car ils sont difficiles à détecter visuellement et leur faible récurrence pose de gros problème d’organisation en cas de réclamation.

Je vais parler strictement de contrôle, la cellule ayant eu des problèmes de jeunesse dans sa transitique.

Nous avons dû régler la machine à de nombreuses reprises car la sanction était au départ trop strict. Des défauts étaient remontés par la machine mais ne posaient pas de problème après usinage.

La sanction automatique a été le point dur sur tout le développement car la définition des paramètres d’une pièce conforme ne permettait pas de corréler avec le besoin.

884 000 pièces ont été mesurées. Aucune réclamation depuis la mise en place du contrôle. Par contre un rejet important de pièces qui a nécessité une reprise en visuel des images de thermographie.

Sur les 884 000 pièces contrôlées : 116 pièces étaient réellement non conformes par rapport à l’acceptation du client final.

Le système n’est pas optimisé d’un point de vue industriel mais a permis de remplir son rôle quant à la détection de fissures. Avec une sanction très restrictive mais qui peut être améliorée avec différentes modifications du logiciel, l’essai est positif d’un point de vue qualité. »

Romain LECHAT, Responsable de production

PERSPECTIVES

Pour perfectionner ce système, il serait nécessaire d’optimiser la sanction automatique via le traitement d’image. Aussi, le système est actuellement hors de la ligne de production, il constitue un ilot de contrôle déporté. On pourrait donc envisager d’intégrer ce nouveau système de contrôle dans le flux de production via une nouvelle ligne de fabrication automatisée.

Nous remercions chaleureusement NTN Transmissions Europe, le CETIM et SMIT pour l’accomplissement de ce projet et les perspectives que cela peut ouvrir pour le contrôle par thermo-induction sur pièces forgées ou pièces métalliques.

Vous pouvez retrouver le détail de nos activités sur notre page entreprise.

Menu

Menu